Campo

El proceso en campo consta de cuatro etapas:

Diseño y adecuación de tierras: identificación y planeación de las necesidades de obras civiles e hidráulicas, diseño de campo, vías de acceso, entre otras, para el adecuado funcionamiento del cultivo.

Preparación de suelos: se eliminan cepas de caña vieja o del cultivo anterior en caso de renovación. Con maquinaria agrícola se descompacta (roturación) y ablanda el suelo (rastro arada y pulida) para facilitar el enraizamiento del cultivo, reducir el tamaño de los terrones y facilitar la siembra. Finalmente, se preparan los surcos en los que se alojarán las semillas.

Siembra: se acomodan las semillas en los surcos y se cubren con una capa de tierra de tal manera que la humedad, temperatura y oscuridad, estimulen la germinación de las yemas de caña.

Levante del cultivo: se realizan labores para proporcionar al cultivo las condiciones adecuadas para su desarrollo y crecimiento y así contribuir a su productividad: se aplican fertilizantes que aportan nutrientes al suelo, y se utilizan distintos métodos para el riego y control de malezas, plagas y enfermedades.

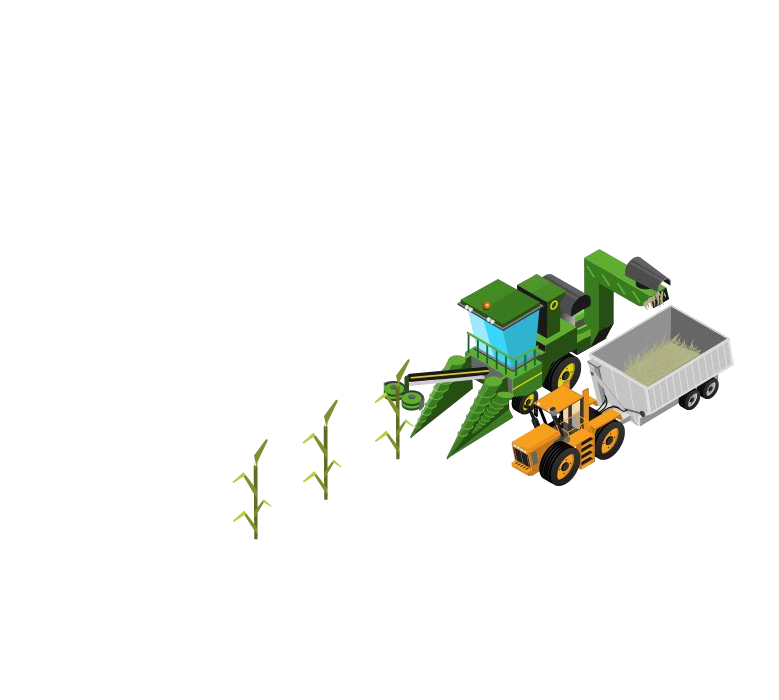

Cosecha

La cosecha se realiza entre los doce y trece meses de maduración del cultivo, de forma manual* o mecanizada.

Maduración y pre cosecha: proceso mediante el cual la caña de azúcar detiene su crecimiento e inicia la acumulación de sacarosa en el tallo. Se realiza un muestreo para determinar la calidad de los jugos de la caña a cosechar, en cuanto a sacarosa, pureza y humedad.

Corte: Alineados con nuestro compromiso ambiental, damos prioridad al corte de caña en verde mecánicamente, que hoy representa el 70% del corte total. El corte mecánico consiste en utilizar máquinas especializadas que cortan, pican y descargan los tallos de la caña en vagones halados por tractores.

* La quema facilita la recolección de la caña, las labores de post cosecha y el levantamiento del siguiente cultivo, e incrementa el rendimiento. Realizamos las quemas programadas acogiéndonos con rigurosidad a la regulación y a los protocolos exigidos, con seguimiento de alta calidad, para evitar afectación a comunidades vecinas.

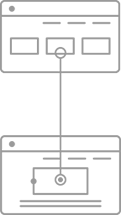

Transporte

Utilizamos vagones de auto volteo con sistemas hidráulicos para trasladar la caña cosechada a los tracto camiones para después ser transportada a la fábrica.

Durante el proceso, utilizamos equipos livianos que optimizan el transporte de caña y disminuyen la compactación de los suelos.

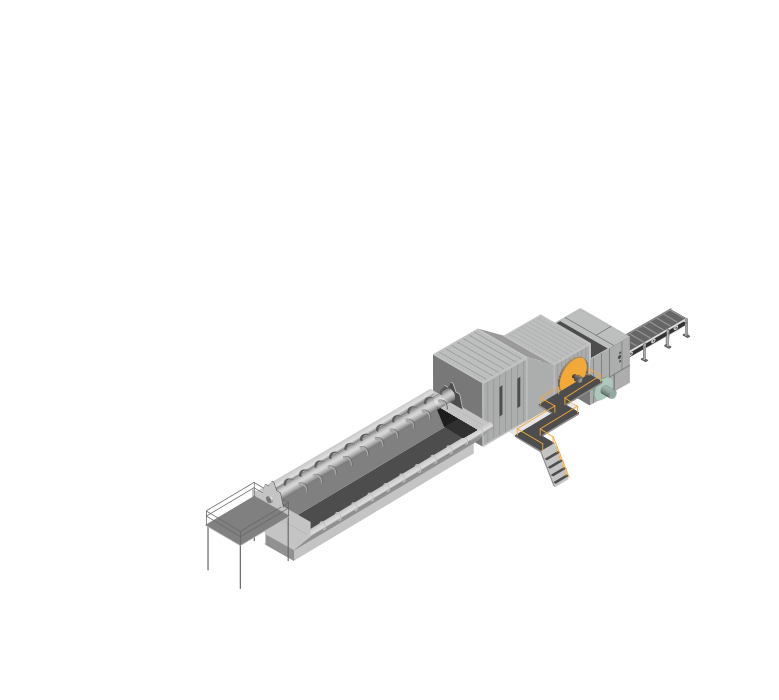

Recepción

La caña que llega a la fábrica se pesa en básculas y se descarga en mesas de alimentación con grúas tipo hilo.

Es sometida a un proceso de preparación que consiste en desmenuzar los tallos por medio de picadoras y desfibradoras, aplicando agua para eliminar sólidos o materia extraña.

Posteriormente las bandas transportadoras conducen la caña al tándem de molinos para iniciar el proceso de extracción de sacarosa.

Molienda

En este proceso se extrae o separa el jugo contenido en la fibra de caña. La caña preparada en las desfibradoras alimenta el tándem de molinos (a), en los cuales se exprime y se lava el colchón de bagazo en secuencia.

En el último molino se agrega agua a altas temperaturas al bagazo para mejorar la extracción de sacarosa (Imbibición). El bagazo obtenido en el último molino es un subproducto que se utiliza como combustible para las calderas (biomasa) o como materia prima en la elaboración de papeles.

El jugo diluido pasa a los tanques de alcalización para regular su acidez y evitar la destrucción de la sacarosa. Este proceso ayuda a sedimentar la mayor parte de las impurezas del jugo.

Clarificación

El jugo se bombea a los calentadores (a) que elevan su temperatura hasta un nivel cercano al punto de ebullición. Pasa al clarificador (b), donde se separan los sólidos insolubles del jugo diluido. El lodo es evacuado por la parte inferior del clarificador mientras que el jugo clarificado (jugo claro) es extraído por la parte superior.

Los lodos conservan un porcentaje de sacarosa que será recuperado en el filtro prensa y los filtros rotatorios de vacío (c), los cuales están recubiertos con finas mayas metálicas que dejan pasar el jugo y retienen la cachaza, que es utilizada como abono en el cultivo. El jugo filtrado es recirculado para iniciar nuevamente el proceso de calentamiento y clarificación.

Evaporación y Cristalización

Para formar los cristales de azúcar el jugo clarificado debe ser concentrado hasta el estado de mieles. En la Evaporación (a), por medio de intercambio de calor se le extrae al jugo clarificado la mayor cantidad de agua para obtener el jarabe (Meladura).

La cristalización de la sacarosa se lleva a cabo en tachos al vacío (b), mediante el uso de material semilla – gramos de polvillo de azúcar molido – para finalmente obtener masas de cristales de sacarosa y miel.

Los cristales de sacarosa se separan de la miel en las centrífugas (c), cilindros que giran a gran velocidad y están recubiertos con una malla fina, que permite que se escape la miel pero retiene los cristales. Las mieles vuelven a los tachos para ser agotadas y finalmente son utilizadas como materia prima en la producción de alcohol.

El azúcar retenido en las mallas de las centrífugas se disuelve con agua caliente y recibe el nombre de licor, el cual se envía a la refinería para continuar el proceso.

Refinería

El licor es clarificado (a) por flotación mediante un proceso de sedimentación de sólidos insolubles y decolorado en cisternas (b) que contienen carbono orgánico granulado, el cual remueve por adsorción los agentes aportantes de color presentes en el licor.

El licor decolorado es filtrado (c) a presión para obtener el licor fino, que luego se somete a un proceso de evaporación (d) para obtener una sustancia concentrada que será enviada al tacho de refino.

Secado

En los tachos de refino (a) se cristaliza la sacarosa contenida en el licor fino concentrado, y se pasa a las centrífugas (b) para separar las mieles de los cristales de azúcar refinado.

El azúcar refinado se lava con vapor y agua caliente, se seca con aire (c), se clasifica según el tamaño del cristal y se almacena en silos.

Envase

En la zona de envase se toman muestras de azúcar para control de calidad. Se envasa en presentaciones de diferentes pesos y tipos de empaque, de acuerdo con los requerimientos del cliente y las necesidades del mercado, o se despacha a granel.

Almacenamiento

En la bodega de producto terminado, el azúcar se recibe empacado, se inspecciona y se certifica para despacho.

Cargar más

Cargar más